Zu Besuch bei Jan Kollwitz …

Eine rundum gelungene Ausstellung mit den Keramiken von Jan Kollwitz in unserem Düsseldorfer Showroom liegt wieder hinter uns. Über die Hälfte der Objekte wurden verkauft. Auf den Rücktransport an die Ostsee hatte ich mich schon gefreut. Dort konnte ich Jans’ neuen Schüler kennenlernen und gemeinsam haben wir den Anagama-Ofen besichtigt.

Der Anagama-Holzbrandofen

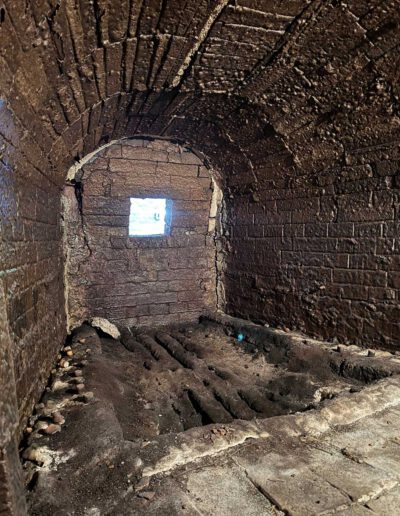

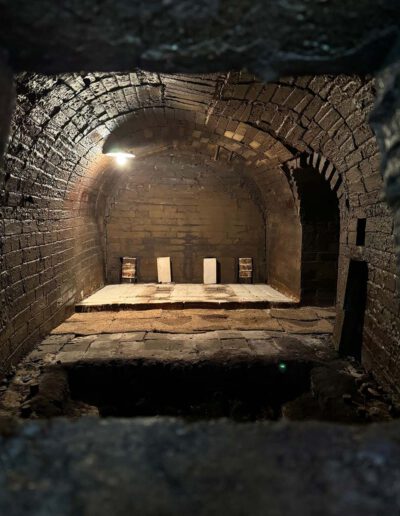

Haben Sie schon mal einen echten japanischen Anagama-Holzbrandofen von innen gesehen?

Der Ofen von Jan Kollwitz wurde 1988 von dem berühmten japanischen Ofenbauer Tatsuo Watanabe in Cismar errichtet. Seitdem brennt der Ofen einmal im Jahr vier Tage und vier Nächte – und alle drei Minuten muss Holz nachgeworfen werden. Können Sie sich die Urgewalten vorstellen, die im Ofen herrschen, wenn Jan Kollwitz ihn mit Holz bis auf 1320 Grad hoch heizt? Bei dieser hohen Hitze wandelt sich die Flugasche des Holzes zu Glas und erzeugt die traumhaften Farben auf den Gefäßen.

Wir haben immer ein paar ausgesuchte Keramiken aus der Schatzkammer von Jan Kollwitz in unserem Bestand.

Diese finden Sie unter der Rubrik Timeless Works.

– please scroll down –

Im japanischen Holzbrennofen vom Typ anagama entstehen die Farben auf den Keramiken durch das Brennen. Es werden keine Glasuren aufgetragen, sondern die Stücke werden den Flammen, dem Rauch, der Glutkohle und der Asche ausgesetzt. So entstehen rote und graue, zum Teil blauviolette Färbungen. Die Asche des verbrennenden Holzes wirbelt durch den Ofen und legt sich als feiner Staub über die Keramiken, welcher bei Temperaturen oberhalb von 1250 Grad Celsius mit der Tonoberfläche zu einem Glas verschmilzt. Diese natürlich entstehende Flugascheglasur variiert je nach Standort des Gefäßes in Ofen von einem matten ockerfarbenen Anflug bis zu einem tiefgrünen klaren Glasfluß.

Der Ofen in Cismar wird vier Tage lang befeuert. Tag und Nacht wird etwa alle drei Minuten Holz in den Ofen geworfen. Die Mischung der Tone, der Aufbau des Brennguts im Ofen, die Auswahl der Holzsorte, der rhythmische Wechsel zwischen Oxydation und Reduktion und die Höhe der Brenntemperatur beeinflussen die auf den Gefäßen entstehenden Farben. An den verschiedenen Stellen im Ofen werden unterschiedliche Tonmischungen verwendet. Dem Westerwälder Steinzeugton werden grobe oder fein gesiebte Sande, Porzellane oder rote Tone beigegeben, um die Charakteristik und die physikalischen Eigenschaften des Tons auf die unterschiedlichen Gegebenheiten an den verschiedenen Orten im Ofen abzustimmen. Die Aufbereitung der Tone geschieht in Handarbeit nach traditionellen japanischen Verfahren, damit der Ton seine natürliche Zusammensetzung behält. Das Miteinander von Pyrit- und Feldspatkörnchen, Glimmerplättchen und Manganknollen hat großen Anteil an der Lebendigkeit der Oberflächen.

Auch die Formen der Gefäße werden passend zu den verschiedenen Standorten im Ofen ausgewählt. Es macht einen großen Unterschied, ob ein Gefäß direkt an der Feuerung gebrannt wird, wo vielleicht Blautöne entstehen, oder unter der Decke, wo sich klare grüne Glasur bildet, weiter vorne im Ofen, wo die rötlichen Färbungen überwiegen, oder weiter hinten, wo die Grautöne vorherrschen. Die Charakteristik eines bestimmten Ortes im Ofen ist Teil der Gestaltung und vollendet, was der Keramiker in der Form des Gefäßes als Möglichkeit angelegt hat.

Damit sich die beschriebenden Farben und Strukturen auf den Keramiken bilden können, wird der Ofen nach genauen Vorschriften gebrannt, die in Japan Gegenstand der Überlieferung sind und auf Erfahrungen beruhen, die japanische Keramiker bei der Herstellung künstlerischer Gefäße, speziell für die Teezeremonie, in den letzten vierhundert Jahren gesammelt haben.

Text: Webseite von Jan Kollwitz: www.jankollwitz.de

« zurück